摘要:本文介绍了皮带扣模具的设计过程。设计过程中,考虑到模具的实用性、耐用性和生产效率等因素,采用了先进的CAD软件进行建模和仿真分析。通过优化模具结构,提高了模具的精度和使用寿命。为了满足生产需求,还采用了高质量的材料和先进的制造工艺。该皮带扣模具设计具有广泛的应用前景,适用于各种皮带扣的生产制造。

本文目录导读:

皮带扣是一种常见的机械连接件,广泛应用于各种机械装置中,随着工业生产的不断发展,对皮带扣的性能和品质要求也越来越高,模具设计是制造高质量皮带扣的关键环节之一,本文将介绍皮带扣模具设计的基本流程、设计要点及注意事项。

设计基本流程

1、需求分析:明确皮带扣的应用领域、规格尺寸、性能要求等,收集相关资料,为设计提供依据。

2、初步设计:根据需求进行模具结构的初步设计,包括确定模具类型、结构形式、尺寸等。

3、细节设计:对初步设计进行优化,详细设计模具的各部分结构,包括定位、导向、紧固等。

4、强度与刚度分析:对模具进行力学分析,确保模具在工作过程中具有足够的强度和刚度。

5、加工与装配:根据设计图纸进行模具的机械加工、装配和调试。

6、试模与改进:对模具进行试模,根据试模结果对模具进行优化改进。

设计要点

1、模具类型选择:根据产品特点和生产需求选择合适的模具类型,如注射模具、冲压模具等。

2、模具结构设计:确保模具结构合理,便于加工、装配和维修。

3、模具材料选择:根据模具的使用要求和工作环境选择合适的材料,确保模具的使用寿命和稳定性。

4、模具精度控制:确保模具的精度满足产品要求,减少废品率。

5、模具冷却系统设计:对于需要加热或冷却的模具,设计合理的冷却系统,以保证模具的工作稳定性。

注意事项

1、安全因素:在设计中充分考虑安全因素,如防止模具断裂、卡模等现象,确保生产安全。

2、环保因素:在设计中考虑环保因素,如选用环保材料、优化加工过程等。

3、成本控制:在满足产品要求的前提下,尽量降低模具制造成本,提高经济效益。

4、生产工艺考虑:在设计过程中充分考虑生产工艺,确保模具的制造、调试和维修方便。

5、后续服务:在模具设计完成后,提供必要的后续服务,如技术支持、维修等,确保客户满意。

案例分析

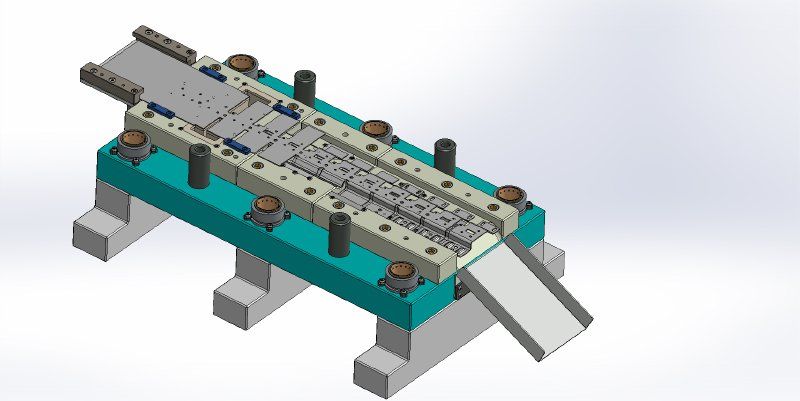

以某型号皮带扣模具设计为例,详细介绍设计过程,该皮带扣规格尺寸为长xxmm×宽xxmm×高xxmm,材料为不锈钢,根据产品需求,选用注射模具进行生产。

1、需求分析:收集相关资料,明确皮带扣的应用领域、性能要求等。

2、初步设计:确定模具类型为注射模具,设计模具的基本结构。

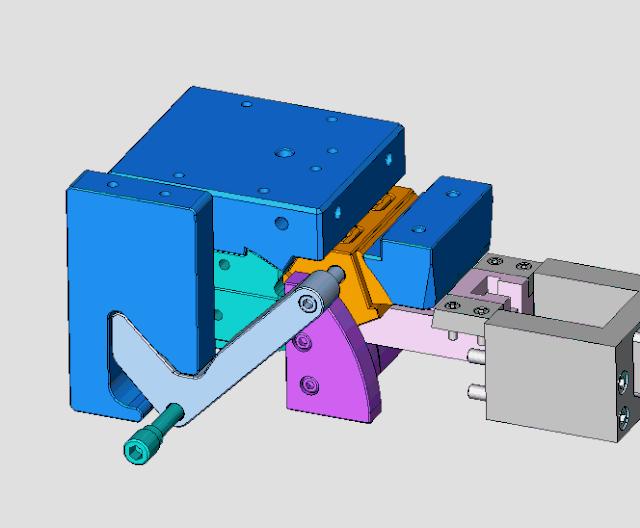

3、细节设计:详细设计模具的各部分结构,包括定位、导向、紧固等,采用合理的浇口系统、排气系统以及冷却系统。

4、强度与刚度分析:对模具进行力学分析,确保模具在工作过程中具有足够的强度和刚度,采用有限元分析软件进行模拟分析。

5、加工与装配:根据设计图纸进行模具的机械加工、装配和调试,确保各部件加工精度符合要求,装配过程无误。

6、试模与改进:对模具进行试模,根据试模结果对模具进行优化改进,直至满足生产要求。

本文介绍了皮带扣模具设计的基本流程、设计要点及注意事项,并通过案例分析详细介绍了设计过程,在实际设计中,需要根据具体的产品需求和生产环境进行调整和优化,设计师需要不断学习和积累经验,提高设计水平,以满足客户的需求。

参考文献

(此处留空,待实际设计时填写相关参考文献)

附录

(此处可附上皮带扣模具设计的相关图纸、表格等)

通过以上介绍,希望能对皮带扣模具设计有所帮助,在实际设计中,还需要根据具体情况进行调整和优化,如有更多疑问或需求,欢迎咨询专业人士。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...