差速器壳加工工艺详解:该工艺涉及多个步骤,包括材料选择、热处理、机械加工等。选用合适的材料,经过热处理提高材料性能。进行机械加工,包括车削、铣削、钻孔等工序,确保差速器壳的精度和表面质量。整个加工过程需严格控制,确保产品质量和性能满足要求。摘要字数控制在100-200字以内。

本文目录导读:

差速器壳是汽车驱动系统中的重要组成部分,其性能和质量直接影响车辆的行驶稳定性和安全性,对差速器壳的加工工艺要求极高,本文将详细介绍差速器壳的加工工艺,包括材料选择、加工流程、加工技术要点等方面。

材料选择

差速器壳一般采用高强度、高耐磨性的铸铁材料,如球墨铸铁等,在选择材料时,需考虑其强度、耐磨性、铸造性能以及成本等因素,对于特殊要求的车辆,如高性能赛车,可能采用更为先进的铝合金材料,以减轻重量并提高性能。

加工流程

1、铸造

差速器壳一般采用铸造工艺制作,包括模具制作、熔炼、浇注、冷却等步骤,在铸造过程中,需严格控制温度、压力等参数,确保铸件的质量。

2、清理

铸造完成后,需要对铸件进行清理,包括去除多余的浇口、冒口、飞边等,清理过程中需保持铸件表面的完整性,避免产生裂纹或损伤。

3、热处理

为了提高差速器壳的硬度和耐磨性,需进行热处理,热处理包括退火、正火、淬火和回火等步骤。

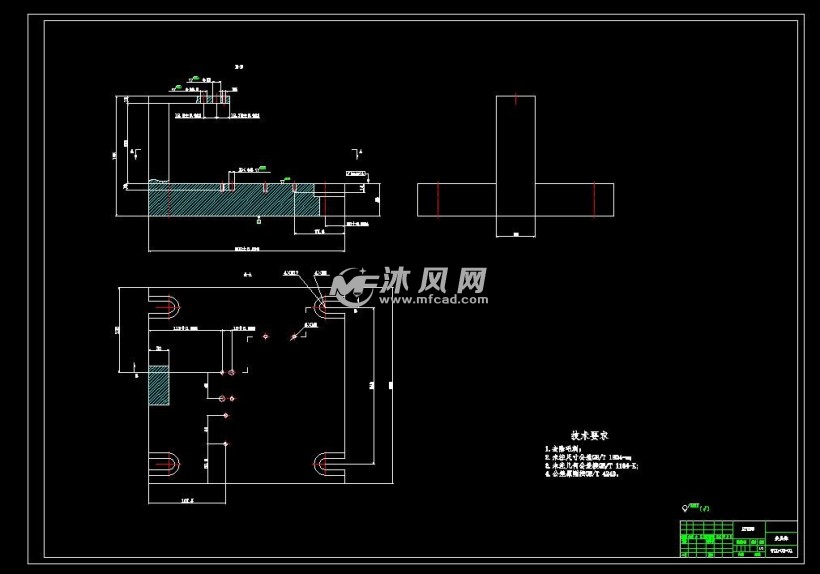

4、机械加工

热处理后,对差速器壳进行机械加工,包括车削、铣削、钻孔、磨削等,加工过程中需确保零件的尺寸精度和表面质量。

5、装配与测试

加工完成后,进行装配与测试,在装配过程中,需检查零件的配合情况,确保无误后进行测试,测试包括性能测试和寿命测试,以验证差速器壳的质量。

加工技术要点

1、铸造工艺控制

铸造是差速器壳制作的关键步骤,需严格控制温度、压力等参数,确保铸件的质量,选择合适的模具材料和结构,提高铸件的成型质量。

2、清理与表面质量

清理过程中要保持铸件表面的完整性,避免产生裂纹或损伤,对铸件表面进行抛光、喷丸等处理,提高表面质量。

3、热处理工艺优化

优化热处理工艺可以提高差速器壳的硬度和耐磨性,在热处理过程中,需控制加热温度、保温时间和冷却速度等参数,以获得理想的组织结构和性能。

4、机械加工精度控制

在机械加工过程中,要确保零件的尺寸精度和表面质量,采用先进的加工设备和工艺方法,如数控机床、激光切割等,提高加工精度和效率。

5、装配与测试环节把控

装配过程中要检查零件的配合情况,确保无误后进行测试,测试过程中要模拟实际使用条件,对差速器壳的性能和寿命进行全面评估。

差速器壳的加工工艺是一个复杂的过程,包括材料选择、铸造、清理、热处理、机械加工、装配与测试等多个环节,每个环节都需要严格控制,以确保最终产品的质量,通过优化加工工艺和提高加工精度,可以提高差速器壳的性能和质量,进而提升车辆的行驶稳定性和安全性。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...