摘要:,,本文详细阐述了回流焊工艺流程。该工艺主要包括焊接前的准备、焊接操作、焊接后的检查等环节。通过控制温度曲线、焊接时间等参数,确保焊接质量。回流焊工艺具有高效、可靠的特点,广泛应用于电子制造行业。本文旨在为相关从业人员提供回流焊工艺的全面了解,以提高焊接质量和生产效率。

本文目录导读:

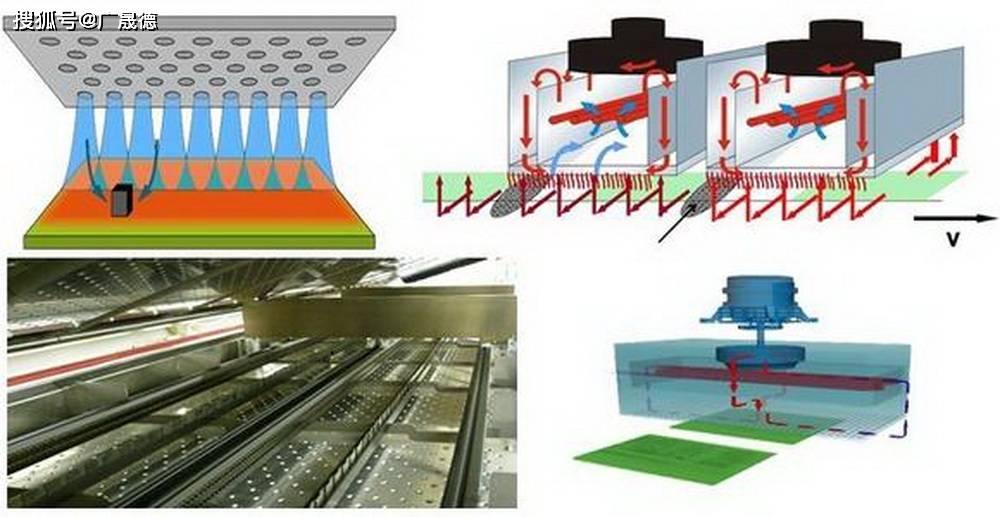

回流焊是一种自动化焊接工艺,广泛应用于电子制造行业中的焊接生产线上,其工作原理是通过加热焊接区域,使焊锡膏在一定的温度和时间内回流,从而实现焊接点的连接,本文将详细介绍回流焊工艺流程,帮助读者更好地了解回流焊的工作原理和操作流程。

回流焊工艺流程概述

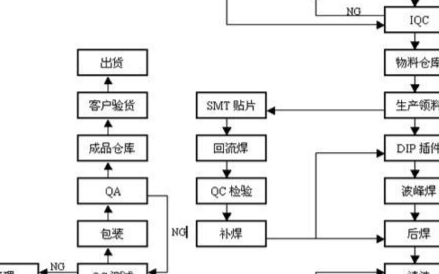

回流焊工艺流程主要包括来料检测、打印或贴标签、上板组装、焊接、下板检测等环节,焊接环节是整个流程的核心部分,涉及到多个关键步骤。

回流焊工艺流程详解

1、来料检测

来料检测是对进厂物料进行质量检查的重要环节,主要包括对焊锡膏、电子元器件等进行外观检查、尺寸测量和性能测试,以确保物料质量符合生产要求。

2、打印或贴标签

在来料检测合格后,需要对电子元器件进行打印或贴标签操作,这一步骤主要是为了标识元器件的型号、批次等信息,方便后续的生产管理和追溯。

3、上板组装

上板组装是将电子元器件按照设计要求焊接到电路板上,这个过程需要严格按照设计文件进行操作,确保元器件的极性、位置等参数正确无误。

4、焊接前准备

在焊接前,需要对回流焊设备进行检查和调试,确保设备处于正常工作状态,还需要对电路板进行预热处理,以提高焊接质量和效率,还需要根据焊锡膏的特性和要求设置合适的加热温度曲线。

5、焊接过程

焊接过程是回流焊工艺的核心环节,在设备运行过程中,需要将电路板放置在传送带上,并通过设备自动完成加热、熔化、固化等过程,在这个过程中,需要密切关注设备的运行状态和焊接情况,确保焊接质量,还需要对设备进行定期维护和保养,以保证设备的稳定性和可靠性。

6、下板检测

下板检测是对焊接完成后的电路板进行质量检查的重要环节,主要包括外观检查、电气性能测试和功能测试等,通过下板检测,可以及时发现焊接过程中的问题,避免不良品流入市场,还需要对检测结果进行分析和记录,为后续的工艺改进提供依据。

工艺注意事项和优化建议

1、注意事项

(1)物料质量控制:来料检测是确保物料质量的关键环节,必须严格把关。

(2)操作规范:在焊接过程中,需要严格按照操作规程进行,避免误操作导致的问题。

(3)设备维护:设备是回流焊工艺的核心,需要定期进行维护和保养,确保设备的稳定性和可靠性。

(4)温度控制:加热温度曲线的设置对焊接质量有很大影响,需要根据焊锡膏的特性和要求进行设置和调整。

2、优化建议

(1)优化加热温度曲线:根据焊锡膏的特性和要求,对加热温度曲线进行优化调整,提高焊接质量和效率,同时还需要考虑不同元器件的耐热性和焊接要求等因素,此外还需要关注回流焊设备的温度均匀性和稳定性等因素以确保焊接质量的一致性和稳定性,此外定期对设备进行校准和维护也是非常重要的以确保温度曲线的准确性和可靠性,同时还需要关注加热区域的设置和调整以确保焊接过程中热量的均匀分布和传递从而提高焊接质量和效率,此外还需要对加热区域进行优化设计以适应不同尺寸和形状的电路板以及不同要求的焊接点从而提高整个生产线的生产效率和产品质量水平,同时还需要关注加热区域的热平衡问题避免局部过热或过冷对焊接质量造成不良影响。(注:此处涉及的技术细节较多需要根据实际情况进行具体分析和调整。)总之优化加热温度曲线是提高回流焊工艺效率和质量的关键措施之一需要根据实际情况进行综合考虑和调整。(2)提高自动化程度:通过引入先进的自动化设备和智能化技术提高回流焊工艺的自动化程度从而减轻工人的劳动强度提高生产效率和质量水平。(3)加强员工培训:加强员工技能培训和安全教育提高员工的专业素质和操作技能水平从而确保回流焊工艺的稳定运行和安全生产。(4)引入先进工艺和技术:积极引入先进的工艺和技术如激光焊接、激光定位等提高回流焊工艺的精度和效率满足不断变化的市场需求。(5)建立完善的生产管理体系:建立完善的生产管理体系包括质量控制体系、生产流程管理体系等确保回流焊工艺的稳定运行和持续改进提高产品质量和生产效率。(注:以上建议需要根据企业的实际情况进行具体分析和实施。)五、结语本文详细介绍了回流焊工艺流程包括来料检测、打印或贴标签、上板组装、焊接过程以及下板检测等环节同时提出了工艺注意事项和优化建议帮助读者更好地了解回流焊的工作原理和操作流程对于提高回流焊工艺的效率和质量具有一定的指导意义。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...